| TABLA DE VELOCIDADES EN REVOLUCIONES / MINUTO | |||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Con el fin de obtener el máximo rendimiento del útil diamantado, es imprescindible usar la velocidad periférica apropiada para cada tipo de material. Esta tabla muestra la velocidad (r.p.m.) óptima a la que debe trabajar el útil diamantado según su diámetro. |

|||||||||||||||||

| VELOCIDAD PERIFÉRICA | Diámetro BROCA en mm | ||||||||||||||||

| 10 | 12 | 14 | 18 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | 120 | 150 | 200 | 250 | 300 | |

| 1,0 | 1.950 | 1.600 | 1.400 | 1.100 | 955 | 765 | 640 | 480 | 385 | 320 | 240 | 195 | 160 | 130 | 100 | 80 | 65 |

| 1,5 | 2.900 | 2.400 | 2.050 | 1.600 | 1.450 | 1.150 | 955 | 720 | 575 | 480 | 360 | 290 | 240 | 195 | 145 | 115 | 100 |

| 2,0 | 3.850 | 3.200 | 2.750 | 2.150 | 1.950 | 1.550 | 1.300 | 955 | 765 | 640 | 480 | 385 | 320 | 255 | 195 | 155 | 130 |

| 2,5 | 4.800 | 4.000 | 3.450 | 2.700 | 2.400 | 1.950 | 1.600 | 1.200 | 955 | 800 | 600 | 480 | 400 | 320 | 240 | 195 | 160 |

| 3,0 | 5.750 | 4.800 | 4.100 | 3.200 | 2.900 | 2.300 | 1.950 | 1.450 | 1.115 | 955 | 720 | 575 | 480 | 385 | 290 | 230 | 195 |

| 3,5 | 6.700 | 5.600 | 4.800 | 3.750 | 3.350 | 2.700 | 2.250 | 1.700 | 1.350 | 1.150 | 840 | 670 | 560 | 450 | 335 | 270 | 225 |

| 4,0 | 5.100 | 6.400 | 5.500 | 4.250 | 3.850 | 3.100 | 2.550 | 1.950 | 1.550 | 1.300 | 955 | 765 | 640 | 510 | 385 | 310 | |

| 4,5 | 5.750 | 7.200 | 6.150 | 4.800 | 4.300 | 3.450 | 2.900 | 2.150 | 1.750 | 1.550 | 1.100 | 860 | 720 | 575 | 430 | ||

| 5,0 | 6.400 | 8.000 | 6.850 | 5.350 | 4.800 | 3.850 | 3.200 | 2.400 | 1.950 | 1.600 | 1.200 | 955 | 800 | 640 | |||

| 6,0 | 12.750 | 9.550 | 8.200 | 6.400 | 5.750 | 4.600 | 3.850 | 2.900 | 2.300 | 1.950 | 1.450 | ||||||

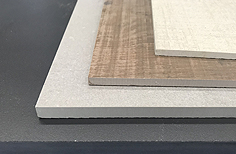

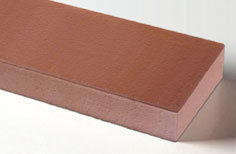

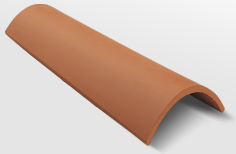

| VELOCIDAD ACONSEJADA PARA ALGUNOS MATERIALES | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| DUREZA | HORMIGÓN | GRANITO | MÁRMOL | CERÁMICA | |||||

| Tipo | Velocidad m/s | % Cuarzo | Clase | Velocidad m/s | Tipo | Velocidad m/s | Tipo | Velocidad m/s | |

| Blando | Fresco | 2,5 - 4 | 0 - 15 | 1 - 2 | 3 - 4 | Blanco Cristalino |

3 - 5 | Bicocción | 3 - 4 |

| Medio | Viejo | 1,2 - 2,5 | 15 - 24 | 2 - 3 | 2 - 3 | Trani Botticino |

2 - 3 | Monococción | 2 - 3 |

|

Duro

|

Armado | 1 - 1,5 | 24 - 34 | 4 - 5 | 1 - 2 | Coloreados Arabescato |

1,5 - 2 | Gres Porcelánico | 1 - 2 |

| CONSEJOS DE UTILIZACIÓN | ||

|---|---|---|

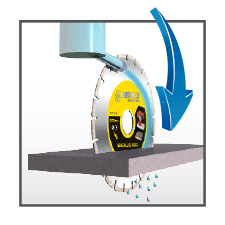

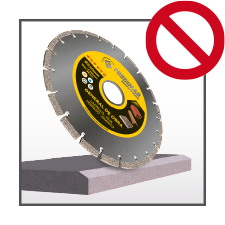

|

|

|

|

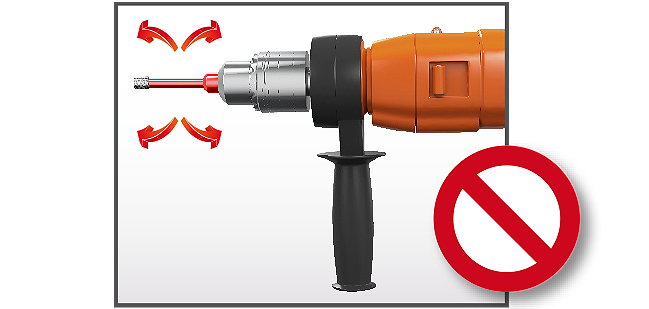

No utilizar el modo percutor.

|

Verificar la velocidad y la potencia de la máquina.

|

No golpear ni presionar excesivamente.

|